一、钢板瑕疵检测系统目标

在钢板轧制过程中,钢板表面缺陷的检测是一种简单的重复性、快速、高度集中的工作,给测试人员带来很大的压力,在目视检测过程中,必须降低钢板的移动速度,降低相应的钢板轧制速度,不可避免地降低生产效率,测试人员不可避免地会受到疲劳、情绪、感觉和技术水平的影响,难以达到精确和定量。此外,对缺陷的记忆存储和分析也比较困难。

在钢板轧制过程中,钢板是一种简单、重复、快速、高度集中的工作,给测试人员带来很大的压力,在目视检测过程中,必须降低钢板的移动速度,降低相应的轧制速度,同时不可避免地降低生产效率,不可避免地受到疲劳、情绪、感觉和技术水平的影响,难以达到准确性和定量。此外,对缺陷的记忆存储和分析也比较困难。

为了降低检测人员的劳动强度,提高生产效率,根据要求和思路,提出了钢板缺陷检测系统的智能机器视觉检测方案。该系统在轧机和生产线上的下一个工序之间安装一个暗盒。钢板轧制后,钢板必须先穿过暗盒,将摄像机和光源安装在黑箱内,实时采集钢板表面图像,并传送到PC机。PC机可以通过各种图像处理算法对采集到的图像进行快速、准确的识别,从而完成对轧制过程中钢板表面缺陷的检测。以识别的形式给出了缺陷的位置,并给出了报警信号。

此外,计算机还可以记录和存储缺陷图像,以及图像在被测钢带线圈中的位置,以定量分析和评价整个带钢的质量,解决钢板缺陷检测系统中对智能机器视觉自动识别的要求。

钢板缺陷检测系统采用智能机器视觉自动识别的要求,必须解决以下主要问题:

1.该系统必须能够在线检测钢板的表面缺陷,如划痕、划痕、孔洞、疤痕、垫坑和其他表面异常。钢带的运行速度不超过每分钟120米,系统可以正常工作。

2.该系统能处理钢板宽度变化、运动过程中钢板变形或倾斜以及钢板表面油污或液滴造成的干扰。

3.缺陷检测具有自学习和自适应功能,适用于不同宽度、不同颜色、不同速度的要求,还必须具备模式识别、自动曝光、抗抖动、缺陷报警等功能,缺陷检测和缺陷报警是动态的、实时的。

4.系统具有精度高、故障点少的特点,因此有必要利用工业数码相机和工业PC机来完成系统的任务。

5.系统必须具备光学机电一体化设计和应用技术,以确保系统集成的效率。

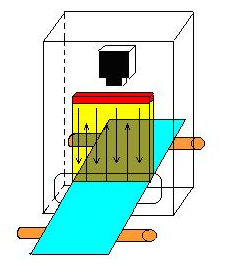

二、工作原理示意图:

上图为工作原理示意图,铜板经过暗箱,摄像机与铜板平面垂直;在铜板正上方安装LED条形光源,且要达到一定的功率,使摄像机视野范围内的光源一直保持稳定并不受外界的影响。

当铜板表面有瑕疵时,瑕疵处的光线反射线路改变,摄像头能捕捉到这一现象,并把图像传送到PC机上,PC机根据图像处理软件把图像进行处理,提取出瑕疵部分,并以标识的形式给出瑕疵的位置和报警信号。且瑕疵的位置和报警信号以友好的人机界面给出,且是实时的。

为了满足比较高的精确度要求,和贵公司的现场情况,我们采用高分辨率的工业级线阵摄像机和工业用PC机构成系统,摄像机用来获取图像,PC机用来处理图像数据、在图像中标识出瑕疵的位置和给出报警信号。

另外,电脑还可以记录和存储瑕疵的图片,以及图片在被检测铜带卷绕中的位置,以供对整个铜带的质量进行定量的分析和评估。